最新公告:

本公司所售產品如不符合標準或合同所注明的技術要求,可全額退換貨物。所產生費用全由本公司承擔。咨詢熱線:400-023-9500

本公司所售產品如不符合標準或合同所注明的技術要求,可全額退換貨物。所產生費用全由本公司承擔。咨詢熱線:400-023-9500

新聞信息

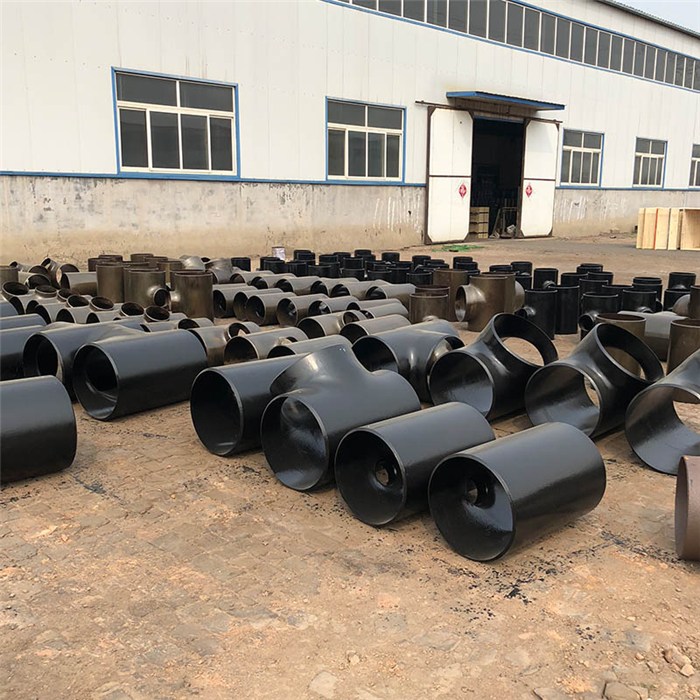

重慶三通鍛造工藝優化

發布時間:2019-03-22 16:23:57

發布者:guanly9

在實際鍛造生產中,當重慶三通的幾何形狀比較復雜或傳統設計方法存在局限性時,不合理的鍛造工藝和模具設計可能使得重慶三通的內部組織、外觀形狀或表面質量無法達到規定的技術要求,有時甚至產生嚴重的成形缺陷,如充填不滿、表層折疊、內部或表面裂紋等。另外,不合理的設計還會導致材料浪費嚴重,模具壽命偏低。

隨著競爭的日益加劇,低成本、高質量和高效率是制造業追求的目標。為了降低制造成本和提高產品質量,必須對鍛造工藝過程中影響重慶三通質量的各項工藝參數進行優化。鍛造過程涉及復雜的幾何與物理變化,采用傳統的設計優化方法很難達到預期的效果,而且只能進行設計方案的比較和某一工藝的不斷改進,也離不開物理實驗。隨著現代計算機技術和塑性有限元理論的不斷發展和日趨完善,以有限元法為基礎的數值模擬方法已成功應用于重慶三通塑性成形過程變形規律和多物理場的數值預測,對實際的工藝和模具設計提供可靠的虛擬驗證。因此,基于數值模擬的設計優化在鍛造工藝和模具設計中的應用不僅是可能的,也是必然的。

將鍛造智能設計系統、有限元分析軟件和優化算法作為三個相對獨立的模塊,通過信息的自動傳遞與集成,建立以實際工藝參數為設計變量的復雜鍛造過程的自動優化的技術體系。并通過選擇不同的設計變量、優化目標和優化算法,實現了二維和三維鍛造過程的自動優化,取得了顯著的效果。

渝公網安備 50010702502104號

渝公網安備 50010702502104號